Home › Forums › Forum francophone › Electro › Machines › [TRS]moulin à bille

- This topic has 18 replies, 8 voices, and was last updated 13 years, 7 months ago by

McBeain.

- AuthorPosts

- June 18, 2012 at 11:10 am #15546

McBeain

ParticipantBonjour à toutes et à tous !

Alors je vais vous présentez le moulin à bille que j’ai réalisé et qui me sert actuellement à faire ma poudre noire. Donc voici déjà une photo de l’appareil dans sa globalité :Il est assez imposant comme vous pouvez le voir 🙂

Grâce à lui je peux produire des quantités assez conséquentes de poudre à canon et ça me permet bien entendu d’en faire un usage pyrotechnique (surtout pour la réalisation de gros pétards 😈 ).

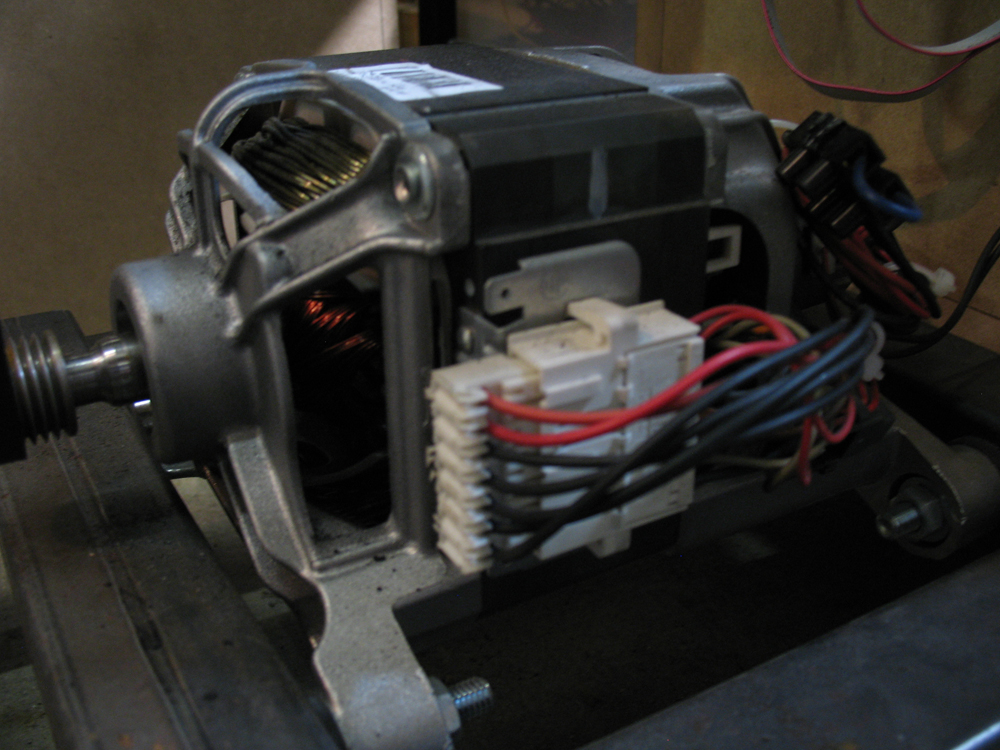

Et qui dit grosse quantité, dit gros poids et forcément pour faire tourner tout ça il faut un gros moteur :Voilà donc tout simplement un moteur de machine à laver permet de faire tourner l’ensemble (faut pas déconner :bigsmile: ).

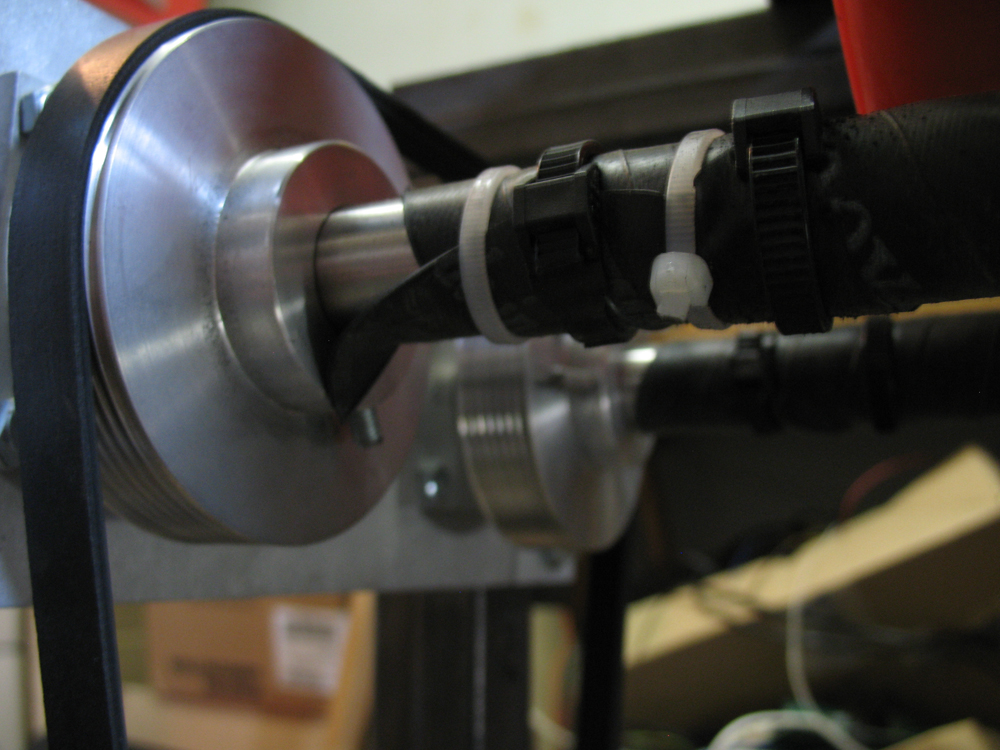

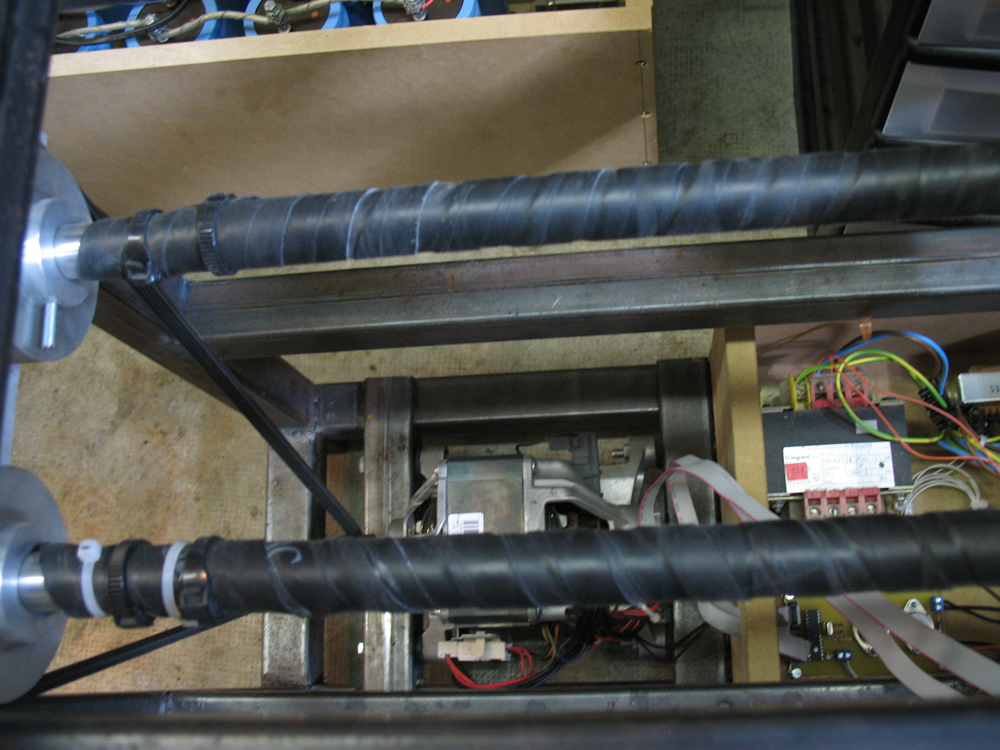

Le moteur entraine la courroie (elle aussi venant de la même machine à laver hehe) qui va à son tour faire tourner les deux tiges de support de mon récipient (entraxe de 120mm si je me souviens bien) :Alors forcément il m’a fallu rajouter un bout de chambre à air de vélo sur chaque tige de support, car étant en acier elles ne permettaient pas à elles seules de faire tourner le récipient qui glissait dessus (c’était pas super à la base, j’ai dû m’y reprendre à plusieurs fois avant d’arriver à bien les fixer 🙁 ) :

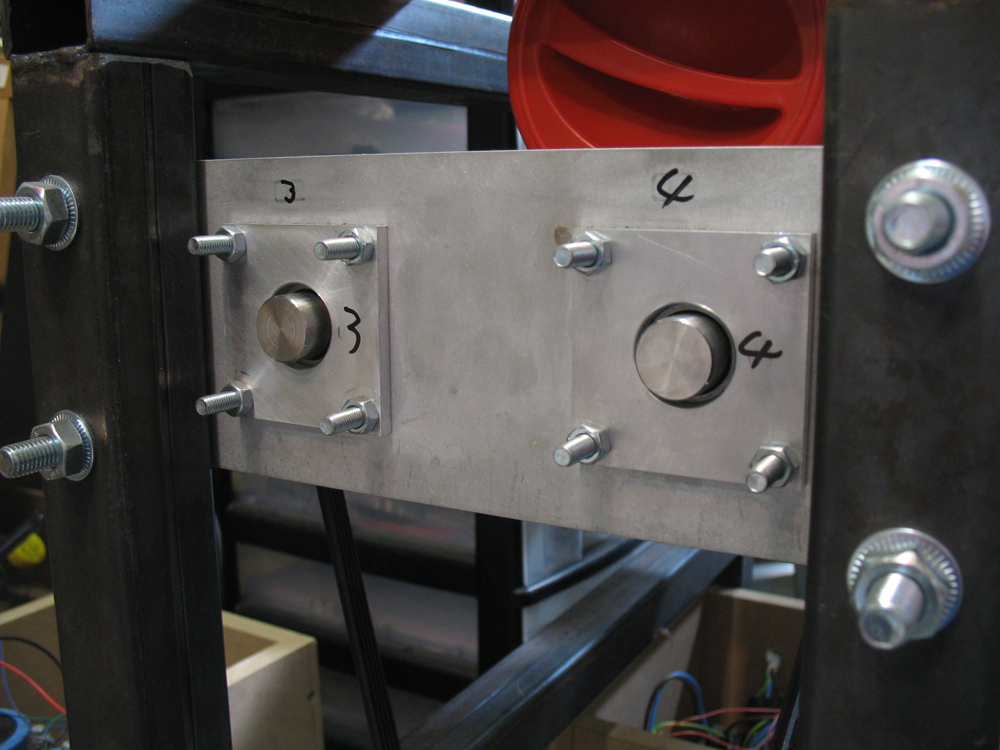

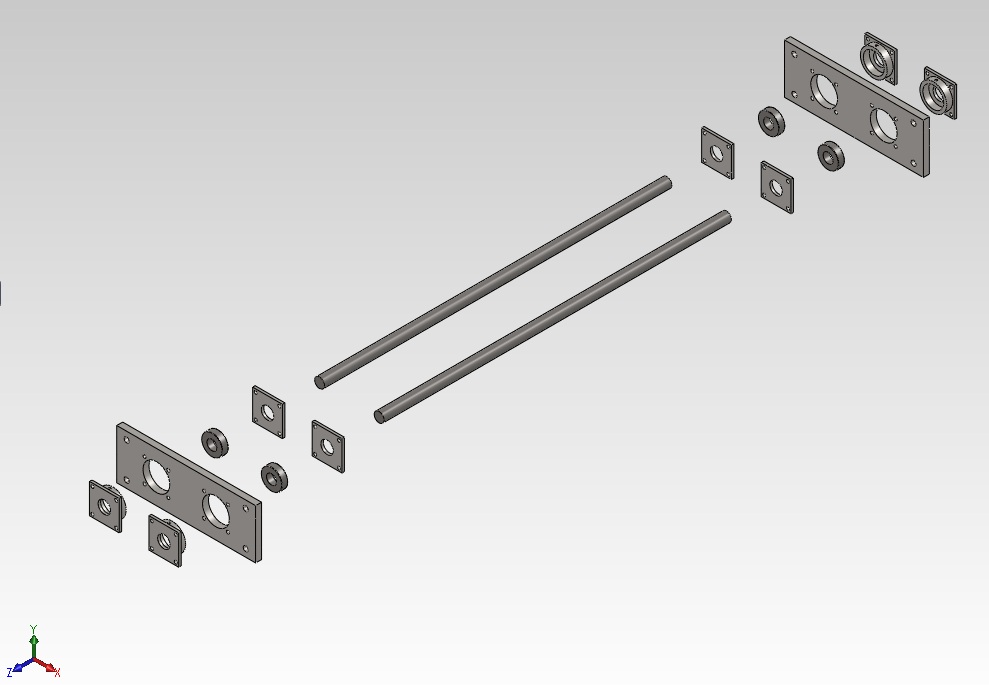

Les tiges sont tenues par des roulements à billes qui à leur tour sont encastrés dans une plaque support en alu qui elle même est vissée sur la carcasse de la machine (pfiou !). Donc je pense qu’une image est plus parlante :

Un petit éclaté des pièces est aussi le bienvenu pour voir comment c’est assemblé à l’intérieur de tout ce b****l (j’ai pas eu la place de mettre les poulies car sinon l’image était trop petite !) :

Parlons maintenant un peu du container (car c’est quand même lui qui fait tout le boulot en tournant sans cesse et surtout sans se plaindre). Le principal souci avec un container lisse à l’intérieur viens du fait que le média de broyage n’accroche pas trop lorsque celui-ci tourne, et là si on ne s’en aperçoit pas, le broyage devient inefficace (imaginez au bout de plusieurs heures de fonctionnement, une poudre quasiment semblable à celle qui a été introduite au départ, c’est tout simplement très énervant). C’est pour ça que j’ai bricolé à partir d’un bidon de kayak (acheté chez decathlon), un container qui contient 5 (ça aurait pu être 6) barres transversales comme suivant :

Le principe est simple, le container tourne et entraine dans son mouvement les médias de broyage (on peut les voir au fond du container, je vais en parler plus précisément après), qui bloqués par les barres retombent lorsqu’ils ne sont plus portés par celles-ci. Comme vous devez vous en douter, c’est lorsqu’une grosse poignée de “grinding media” retombe que le broyage à lieu (et il en est d’autant plus efficace que le choc est assez fort). Au niveau de la contenance, le container fait 9 litres (suffisamment pour faire pas mal de poudre en une fournée !), et contient actuellement environ 500 médias de broyage (je ne les ai pas compté mais je fais confiance aux infos du fabricant marquées sur la boite).

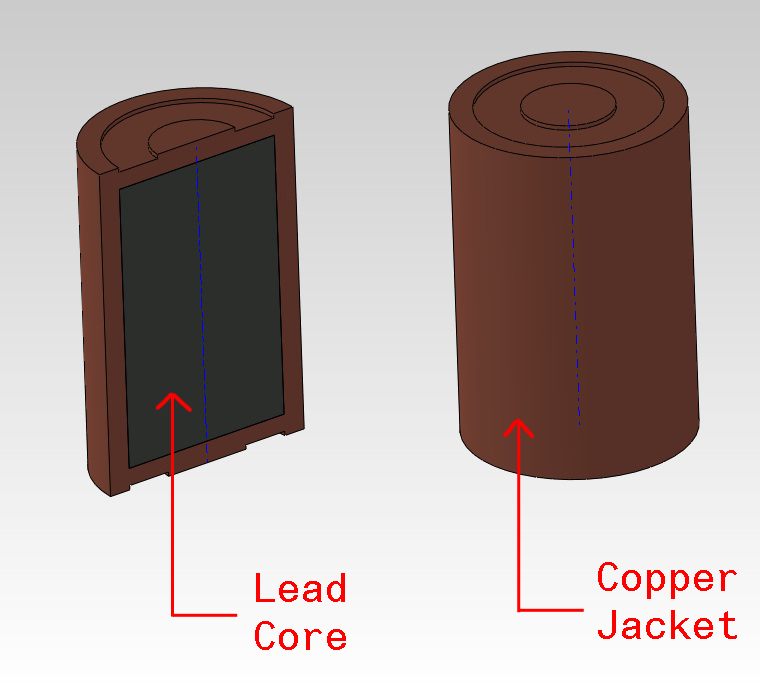

A propos du média de broyage tiens donc (car lui aussi est à la base du bon fonctionnement d’un ball mill), en voici une vue en coupe et une vue pleine :La photo du bidule en vrai :

J’ai choisi un média cylindrique, mais qui surtout possède la particularité (visible sur la vue en coupe) d’être composé de deux matières différentes (c’est marqué en anglais, je m’en excuse, mais c’était à la base l’image pour la vidéo postée sur youtube !). Il est constitué en fait d’une chemise en cuivre recouvrant un noyau de plomb. Pourquoi cela, me diriez-vous ? Eh bien tout simplement pour allier la robustesse du cuivre (qui en plus ne produit pas d’étincelles), au poids du plomb qui lui par contre est très ductile et qui se déformerait sous la répétition des chocs.

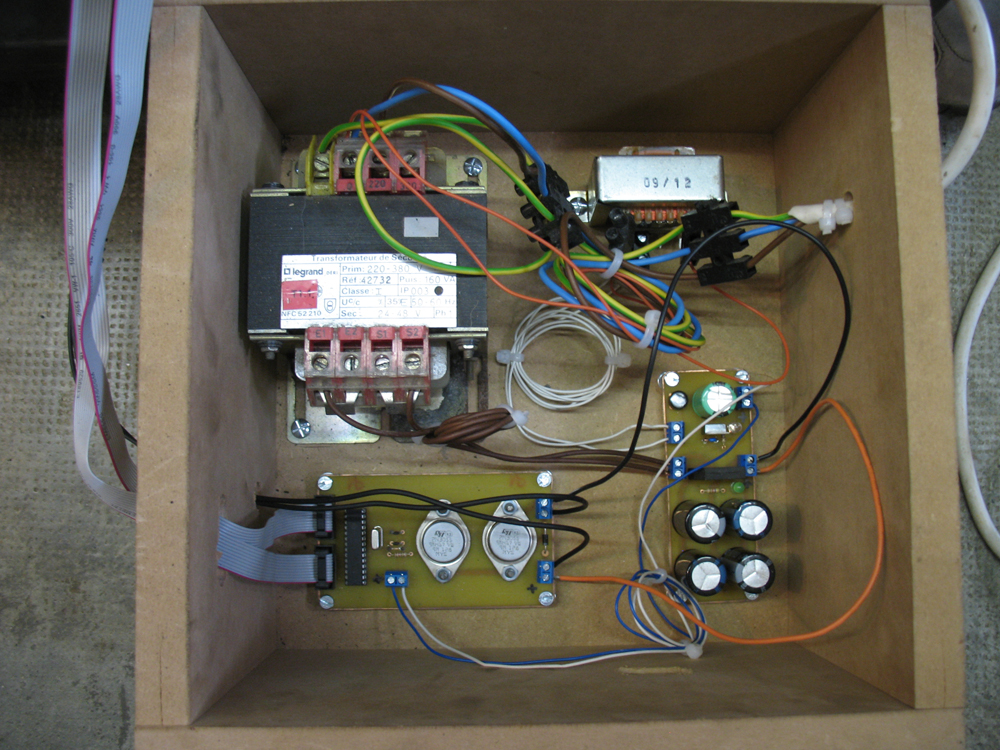

A présent intéressons-nous à la partie la plus joyeuse (il s’agit de la partie électrique de l’installation :bigsmile: ).

Tout d’abord une vue globale de celle-ci sur mon moulin :Le moteur ne fonctionnant pas normalement directement en 230V alternatif (en fait si, mais c’est plus complexe que ça donc je n’ai pas opté pour cette solution), on a donc un gros transformateur qui nous abaisse la tension à du 24V alternatif. Il y en a aussi un autre (plus petit) à coté du premier, qui quant à lui transforme le 230V alternatif en 9V alternatif. Il permet d’alimenter la partie commande qui va piloter le moteur. On observe en bas à droite de la photo la partie qui permet de stabiliser l’alimentation du moteur ainsi que celle de la partie commande (car le signal en sortie de transformateur n’est pas encore exploitable). J’y reviens juste après mais elle permet de transformer le 24V alternatif en du 35V continu et le 9V alternatif en 5V continu. Enfin on remarque en bas à gauche de la photo la partie commande, là aussi j’y reviendrai un peu plus tard.

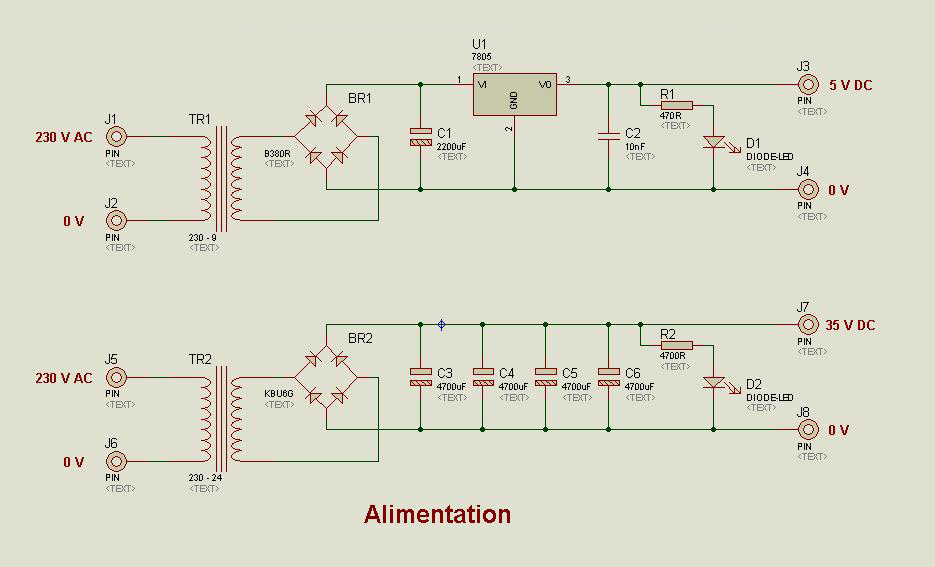

Pour commencer je vous montre le schéma de la partie qui permet de fournir une alimentation stabilisée :Alors comment ça marche ? Pour les deux parties (24V AC et 9V AC), on a un classique pont de diode pour passer de l’alternatif à du continu et un (des) condensateur(s) de filtrage qui permet(tent) de lisser cette tension un peu distordue en sortie de pont. Pour la partie puissance on se contente de seulement redresser et lisser la tension (grâce à C3, C4, C5 et C6 qui permettent surtout de débiter un fort courant lorsqu’il sont branchés à une charge, le moteur dans notre cas). Pour la partie qui en sortie envoie du 5V continu par contre, il y a un petit composant qui juste entre C1 et C2 permet de réguler la tension. Par exemple, ici il a du 11.4V continu en entrée (ça aurait pu être du 10V ou encore du 17V). Et bien quelque soit la tension d’entrée (à certaines limites quand même), il fournira normalement toujours du 5V continu (mais parfois de manière instable, d’où la présence de C2 en sortie qui va jouer le rôle filtre). Un composant très pratique en somme. Enfin on constatera que sur les deux parties on a une LED de visualisation, afin de voir si on a bien les 2 tensions régulées en sortie lors du fonctionnement.

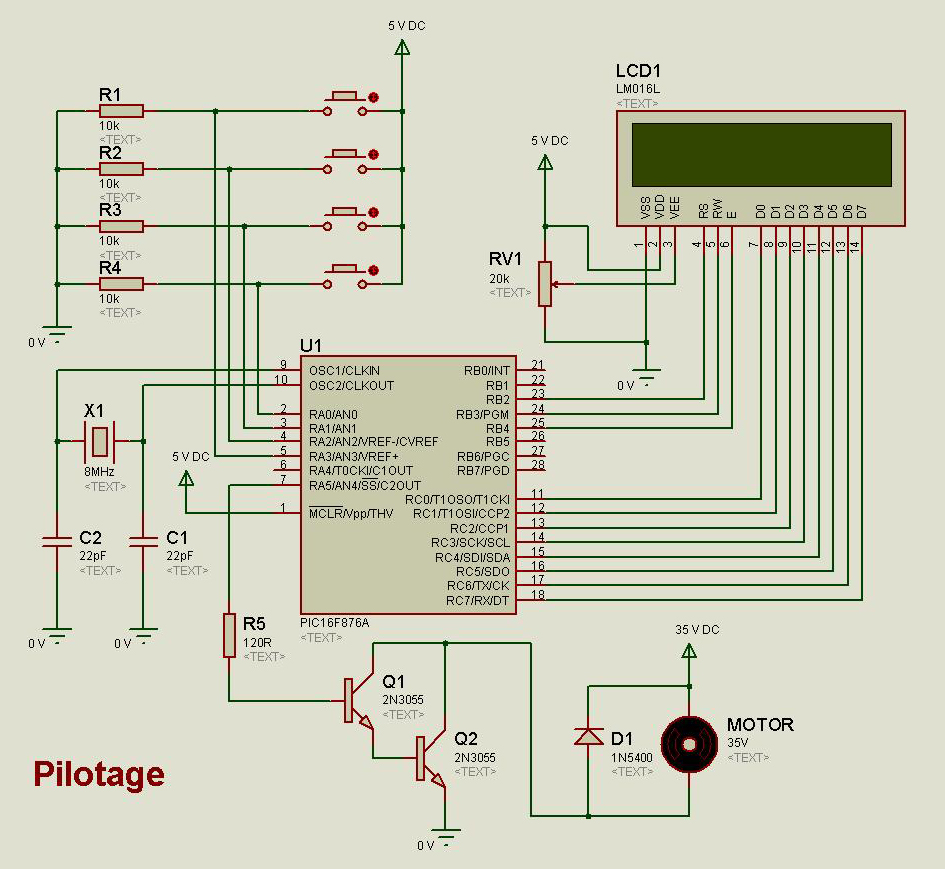

Voilà ce que ça donne quand ça marche bien :Maintenant je vous propose de jeter un coup d’œil au schéma de la partie commande :

A première vue ça peut paraitre compliquer mais je vais essayer de décomposer ce schéma en partie simple (je pense que ceux qui travaille avec Arduino ou dans l’électronique comprendront bien !). Pour commencer, au centre de l’image on à le cœur de la commande du système, c’est un micro contrôleur PIC 16F876A qui gère tout ce qui se passe. Il s’occupe de toutes les interfaces, du pilotage du moteur au traitement des infos que lui envoie l’utilisateur. En haut à gauche il y a quatre boutons qui permettent par leur action de faire varier la vitesse du moteur (un pour augmenter de 5%, un autre pour augmenter de 1% et pareillement pour descendre la vitesse mais avec les 2 autres boutons). En haut à droite, l’afficheur LCD qui permet une interface conviviale avec l’utilisateur (la vitesse demandée s’affiche en permanence dessus). En bas on a la commande du moteur, il s’agit de deux transistors de puissance montés en Darlington, ce qui permet de contrôler le fort courant absorber par le moteur (car le moteur est piloté à la manière d’un hacheur de tension, mais je ne m’étendrais pas la dessus ça serait encore plus long à expliquer !). Le moteur est monté avec une diode de roue libre (D1), qui sert à la protection des transistors. Enfin on a en bas à gauche un quartz (X1) et deux condos (C1 et C2) qui fournissent au micro contrôleur une base de temps pour fonctionner. Là encore cette partie ne sera pas traitée, on s’en tiendra au fait que ce quartz fourni un signal à la fréquence de 8MHz au micro contrôleur (c’est le même que pour le processeur d’un PC, sauf que l’on ai plus à l’ordre du giga hertz dans ce cas !).

Entre autre, voila ce que l’on peut voir sur l’afficheur si tout va bien :Pour conclure, je dois dire que j’ai pris beaucoup de plaisir à la réalisation de ce projet (ce fût tellement énorme de voir que ça fonctionnait bien au moment de le lancer !).

Voila donc j’espère que c’était pas trop rébarbatif pour ceux qui ont eu le courage de tout lire (j’ai essayé de vulgariser la chose au maximum, car comme vous avez pu le voir il y a des parties assez complexes à expliquer pour quelqu’un qui ne pratique pas l’électronique par exemple). Donc surtout si vous avez des questions (notamment sur la partie électronique, j’accepte d’y revenir avec plaisir pour ceux qui voudraient de plus amples explications), n’hésitaient pas à les poser. Pareil pour tout ceux qui seraient intéressés par les plans, je vous les enverrais sans problème mais sachez que pour faire toute ces pièces il m’a fallu passer par un sous-traitant car je ne dispose pas (encore) d’un tour et d’une fraiseuse.

Faites moi part de toutes vos critiques (bonnes ou mauvaises) !June 18, 2012 at 12:26 pm #21540Masterjoa

KeymasterAh ouai, c’est déjà un gros modèle !

Il faut juste faire très attention à quelque chose: bien que les médias de broyages soient recouverts de cuivre (ne provoque normalement pas d’étincelles), si jamais c’est un alliage ou qu’il y a d’autres métaux dans le conteneur (ex une poudre avec du ferro-titane, etc), ça risque de faire des étincelles et BOUM !!!!June 18, 2012 at 1:26 pm #21541valmo2279

Participantbien présenter

pour info sa fais 2 mois qu’ils me tien au jus et je lui ai dit de venir le présenter 😉

June 18, 2012 at 3:22 pm #21542yvariro

ParticipantIl est magnifique!!

mais je pense comprendre les problemes des “milling media”,

ils sont trop petits comparé a la taille du conteneur,prend en sur internet en céramique et des plus gros,

et aussi ca peut etre aussi liée a l humiditée de la poudre,si tu le fait tourner dans ton garage,dehors…

Et aussi je me demande comment tu fait des “petards” avec de la poudre noire 😛 (a moin que tu la fasse tourner 3 jours :D)June 18, 2012 at 4:47 pm #21543McBeain

ParticipantExact, pour les médias il faut bien faire attention à ce que ça ne soit pas en fer ou d’un alliage dont on ne connait pas les caractéristiques. Je vais me renseigner pour des qui sont en céramiques (ou rirconium, j’ai cru voir) pour faire un test voir si c’est plus performant.

Sinon pour valmo c’est exact, il fût le premier informé du fonctionnement de la bête (et il doit savoir aussi le temps que ça m’a pris pour le faire car je le tenais au courant de l’avancement) !

Pour faire des pétards avec la poudre rien de bien compliqué, une fois granulée on la confine dans un tube en carton, une mèche, et hop c’est près.June 18, 2012 at 4:58 pm #21544valmo2279

Participantou dans un tube de fer de manche a balais mais je n’en dirai pas plus 😉

June 18, 2012 at 5:23 pm #21545AnlonEvil.

ParticipantIl est tout simplement MAGNIFIQUE !! :ebahi:

June 18, 2012 at 5:40 pm #21546hjf

Participantsa va toujours plus

June 18, 2012 at 5:43 pm #21547McBeain

ParticipantMerci, ça fait plaisir d’entendre ça !

Je compte faire un petit tutoriel sur la granulation de la poudre quand j’en aurais de nouveau (le moulin tourne en ce moment même depuis 3 bonnes heures :bigsmile: )June 18, 2012 at 6:50 pm #21548Masterjoa

KeymasterOui, je confirme, on peut faire des pétardes à la PN.

June 18, 2012 at 8:37 pm #21549yvariro

ParticipantOuai j en ai deja fait ca pete bien Mais ya toujours un bout qui cede….

Donc pas top

Mais. Il consomme pas trop?June 18, 2012 at 9:20 pm #21550EvilOnHeart

ParticipantSacrée usine à gaz ! R-E-S-P-E-C-T :ebahi:

June 19, 2012 at 7:29 am #21551McBeain

ParticipantNon pour la consommation ce n’est pas excessif, ça tourne aux alentours des 80 watt.

August 9, 2012 at 6:39 pm #21552Neruda

ParticipantSalut

d’abord, il faut que je te présente mes félicitations pour ton moulin à bille qui est vraiment très bien fini.

j’aurai des questions sur la variation du moteur.

c’est du PWM je suppose et j’aimerai savoir si c’est toi qui a écrit le programme ou si tu l’a récupéré quelque part?

si ce n’est pas de toi, tu aurai un lien?PS: les diodes sur la partie alim (le pont de diode) sont mal placées (c’est juste histoire de trouver un défaut)

August 10, 2012 at 12:29 pm #21553McBeain

ParticipantMerci, en effet j’en suis très fier !

Mmmm, je ne vois pas l’erreur sur le pont de diode… C’est sur l’orientation des diodes ou sur une mauvaise polarité d’un condensateur (ou autre) ???

Sinon pour le fonctionnement du variateur c’est bien ça, c’est un PWM que j’utilise. Pour le programme, c’est moi qui l’ai rédigé (si tu le veux je peux te l’envoyer par MP). - AuthorPosts

- You must be logged in to reply to this topic.